Toote üksikasjad

Starway hallituse plastist süstimine on kõige kriitilisem samm süstimisvormidega toodete tootmisel. Kõigil asjakohastel sissepritsevormidega toodetel peab olema konkreetne hallitus, et selle konkreetselt realiseerida. See on süstevormimisprotsessi võtmevarustus. Kvaliteetse hallituse plastist sissepritse avaldab otsest mõju toote kvaliteedile, tootmise tõhususele ja kuludele.

Vormide plastist süstimise eelised on neljakordne:

Täpsemalt vormimine:

Võimalik valmistada keerukate kujundite ja suure mõõtme täpsusega osi.

Kõrge tootmise efektiivsus:

Sobib masstootmiseks madala ühiku kuludega.

Kujunduse paindlikkus:

Vorme saab kohandada erinevate spetsifikatsioonide, materjalide ja funktsionaalsete nõuetega.

Mitme materiaalse tugi:

Saab kasutada mitmesuguste termoplastide tootmiseks, näiteks ABS, PP, PE jne.

5 parimat ühist prototüübi süstimisvormimist

Hallivormide mõnda eeliseid, puudusi ja omadusi kirjeldatakse üksikasjalikult allpool.

alumiiniumvorm

Alumiiniumvormide omadused:

Kergekaaluline

Alumiiniumsulami alumine tihedus muudab hallituse kergeks ja hõlpsasti töödeldavaks, transportimiseks ja kokkupanekuks.

See vähendab sissepritsevormimismasinate koguse vajadust ja alandab töötlemisseadmete kasutamise kulusid.

Kõrge soojusjuhtivus

Alumiiniumsulamitel on suurepärane soojusjuhtivus, mis vähendab märkimisväärselt jahutusaega ja parandab süstimise vormimise tootlikkust.

See on eriti kasulik kiire vormimise ja lühikese tsükli tootmisel.

Lihtne masinad

Alumiinium on pehmem materjal, mis muudab CNC töötlemise, lõikamise, puurimise ja muude toimingute lihtsamaks.

Tootmistsükkel on lühike, tavaliselt vormi lõpuleviimiseks ainult 3-10 päeva.

Maksumus

Tootmiskulud on madalamad kui terasvormid, muutes selle sobivaks piiratud eelarvega väikeste partiide tootmisprojektide jaoks.

Keerulised kuumtöötlused ja kõvenemisprotsessid pole vaja, vähendades veelgi tootmiskulusid.

Hea pinnaviimistlus

Alumiiniumi pind on hõlpsasti poleeritav, liivapritsitud, anodeeritud jne, mis vastab teatud välimuse nõuetele.

Alumiiniumvormide eelised:

Lühike tootmistsükkel

Alates kujundusest kuni kohaletoimetamiseni võtavad alumiiniumvormid tavaliselt ainult 3 päeva kuni 2 nädalat, mis on kiirem kui traditsioonilised terasvormid.

Taskukohane

Sobib väikeste partiide või ad-hoc tootmisvajaduste jaoks, see võib oluliselt vähendada esialgseid arenduskulusid.

Paindlik

Hallituse struktuuri saab hõlpsasti reguleerida, mis sobib kiireks iteratiivseks tootearendusprotsessiks.

Sobib mitmesuguste toodete jaoks

Mitmekesiste tootekujundusnõuete täitmiseks saab toota keerulisi kujusid või õhukese seinaga osi.

Lihtne hooldus

Alumiiniumvormi pinna töötlemine on lihtne, madala hoolduskuludega.

Alumiiniumvormide puudused:

Lühike kasutulu

Alumiiniumisulamil on madal kõvadus ja hõõrdumiskindlus. Tavaliselt talub ainult 500–10 000 süsti, mis ei suuda masstootmise nõudlust rahuldada.

Halb kuumakindlus

Alumiiniumil on piiratud võime taluda kõrgeid temperatuure ja pikaajaline kõrgtemperatuuriga süstimine võib põhjustada hallituse deformatsiooni.

Ebapiisav tugevus

Toodete jaoks, mis vajavad suurt tugevust või ülikõrget rõhu süstimist (nt klaaskiududega tugevdatud plast), ei pruugi alumiiniumvormid sobida.

Piiratud täpsus

Ehkki alumiiniumvormid võivad saavutada suuremat täpsust, on tolerantsuse tõrjevõime tipptasemel terasvormidega võrreldes siiski pisut halvem.

Alumiiniumvormide stsenaariumid:

Prototüübi areng

Kontrollige disaini teostatavust ja genereerige testimiseks kiiresti proovid.

Väike partii tootmine

Vastake kümnete tükkide tootmisvajadusele, mis sobib proovitootmiseks ja turu testimise etapis.

Toote kontrollimine

Tootke funktsionaalse kontrolli või välimuse demonstreerimiseks masstootmise lähedased proovid.

Lühikeste ajaprojektide projektid

Kiire pöörde toetamiseks rakendage tiheda tarneaegadega tootmisülesandeid.

painduv terasvorm

Pehmete terasevormide omadused:

Mõõdukas tugevus

Materiaalne kõvadus on tavaliselt vahemikus 28-32 tundi, mis vastab keskmise mahuga süstimisvormimise vajadustele (5000–50 000 tsüklit).

Lihtsam töötada kui kõvad terasvormid, mis suudavad taluda teatud tugevust ja rõhku.

Parem hõõrdumiskindlus

Pehme terase kulumiskindlus on parem kui alumiiniumvormidel, muutes selle sobivaks pikemaks tsükli ajaks.

Mõõdukas hind

Madalamad kulud võrreldes kõva terasvormidega, kuid märkimisväärselt suurem tugevus ja kasutusaega kui alumiiniumvormid, mis sobivad piiratud eelarvega keskmise tootmisprojektide jaoks.

Lihtne muuta

Materjali suur sitkus võimaldab hallitust pärast hallituse katset hõlpsasti töödelda ja reguleerida, toetades disaini optimeerimist.

Mitmekülgsus

Saab kasutada keerukate struktuuride või mitme õõnestamise vormide valmistamiseks, et rahuldada mitmesuguseid tootevajadusi.

Paindlike terasvormide eelised:

Pikem eluiga

Tavaliselt toetab see kümneid tuhandeid süstimistsüklit, muutes selle sobivaks keskmise mahuga tootmisvajadusteks.

Mõõdukas tsükli aeg

Töötlemiskiirus on kiirem kui kõva terasvormide oma. Kuid pisut aeglasem kui alumiiniumvormidel, üldise tootmistsükliga umbes 2–4 nädalat.

Kulutõhus

Tasakaal tugevuse, elu ja kulude vahel. See sobib eriti funktsioonide testimiseks, proovitootmiseks ja mõneks masstootmise projektideks.

Sobib laiale plastivalikule

Kohandatav enamiku inseneriplastide, sealhulgas ABS, PC, PP jne süstimisvormimisega

Suurem täpsus

Võrreldes alumiiniumvormidega, võivad elastsed terasvormid saavutada suurema mõõtmete täpsuse ja pinna viimistluse.

Pehmete terasevormide puudused:

Piiratud kõvadus

Nõrk ülivõimsa jõu süstevormimiseks või klaaskiuduga toimetatud materjalide töötlemiseks

Kehv korrosioonikindlus

Rooste kalduvus suures õhuniiskuses või happelises keskkonnas, nõudes regulaarset hooldust ja rooste inhibiitorite kasutamist.

Raskekaal

Raskemad kui alumiiniumvormid, mille tulemuseks on kõrgemad transpordi- ja kokkupanekukulud.

Pikaealisus pole nii hea kui kõvad terasvormid

Ei saa toetada pikaajalisi masstootmise vajadusi. Ei sobi projektide jaoks, kus on rohkem kui miljon tsüklit.

Levinud materjalid pehmete terasvormide jaoks

P20 terast

Tavaliselt kasutatav madala kõvadusega hallitusratas, kõvadus 28-32 tunni jooksul, mis sobib keskmise mahu tootmiseks.

Hea töötaht, mõõdukas kulumiskindlus, kulutõhus.

718 terast

Kroomi sisaldaval hallitusratas on hea kulumiskindlus ja korrosioonikindlus.

Mida tavaliselt kasutatakse nõudlikes sissepritsevormides, näiteks läbipaistvates osades, ja täppisosades.

S50C teras

Süsinikutööriista teras, mis on odav, kuid vähem vastupidav.

Sobib lühiajaliseks kasutamiseks või väikese eelarvega projektideks.

NAK80 teras

Väga poleeritud teras sobib kõrge pinnaviimistlusega toodete jaoks, näiteks kosmeetilisi korpuseid.

Pehmete terasvormide võrdlus teiste hallitustega

| Iseloomustus | Pehmed terasevormid | Alumiiniumvormid | Kõvad terasvormid |

| Karedus | Mõõdukas | Madalam | Kõrge |

| Kulud | Mõõdukas | Madalam | Kõrge |

| Tsükliaeg | 2-4 nädalat | 3-10 päeva | 4-6 nädalat |

| Kohaldatavad partiid | 5,000-50,000 | 500-10,000 | 50 000 või enam |

| Vastupidavus | Mõõdukas | Suhteliselt madal | Suhteliselt kõrge |

| Raskust muutke | Lihtne muuta | Väga lihtne muuta | Raskem muuta |

3D -printimisvormid

3D -prinditud vormide omadused:

Kõrge paindlikkus

Keerukaid geomeetrilisi kujusid saab trükkida kõrge disainivabadusega, mis võimaldab realiseerida struktuure, mida on keeruline toota traditsiooniliste töötlemismeetodite abil, näiteks sisemised jahutuskanalid ja kerge disain.

Lühike tootmistsükkel

Tavaliselt on hallituse tootmise lõpuleviimiseks 1-3 päeva, võrreldes traditsioonilise hallitusega, et säästa palju aega.

Odav kulu

Eriti sobib väikeste partiide või ühekordse tootmise jaoks, vältides traditsiooniliste vormide kõrgeid investeeringuid.

Materiaalne mitmekesisus

Vormi jõudluse reguleerimiseks nõudluse järgi saab kasutada plastist, valgustundlikku vaiku, metallipulbrit ja muid materjale.

Sobib kinnituse kujundamiseks

Prototüübi vorme saab kiiresti valmistada toote kujundamise kontrollimiseks või väikese katsetamise proovitootmiseks.

3D -prinditud vormide eelised:

Kiire tootmine

Alates kujundusest kuni tundideni vormimiseni, mis sobib kiireks iteratsiooniks ja valideerimiseks.

Odav kulu

Välistab vajaduse kallite traditsiooniliste hallitusrataste ja mehaaniliste seadmete järele, muutes selle eriti sobivaks madalamahulise tootmise ja eksperimentaalsete projektide jaoks.

Keeruline struktuuri tootmine

Sisestruktuuride, kujuliste pindade ja funktsionaalse optimeerimise, näiteks hüdrodünaamiliste jahutuskanalide, lihtne rakendamine.

Vähendatud materiaalse jäätmed

Lisandite tootmine kasutab ainult vajalikke materjale ja on keskkonnasõbralikum kui traditsioonilised lõikeprotsessid.

Kujunduse optimeerimise tugi

Paindlikkus hallituse kujunduse muutmiseks vastavalt vajadusele tootmise ajal, et kiiresti kohaneda nõudluse muutustega.

3D -prinditud vormide puudused:

Lühem eluiga

Võrreldes traditsiooniliste terasvormidega on 3D-trükitud vormid vähem vastupidavad ega sobi pikaajaliseks kasutamiseks kõrgsurve ja kõrgete temperatuuride korral.

Piiratud koormuse kandevõime

Eriti plastist või vaigust valmistatud vorme on süstimise või suremise käigus hõlpsasti deformeeruda või kahjustada.

Piiratud täpsus ja pinna kvaliteet

Trükitud kihi tekstuur võib vajada täiendavat töötlemist ja pinna viimistlus pole nii hea kui traditsioonilised vormid.

Materiaalsed piirangud

Ehkki metallist 3D -printimise tehnoloogia on saadaval, on kulud kõrge ja tavalistes vaigu- või plastvormides on nende rakendatavus piiratud.

Ebapiisav partimaht

Sobib väikeste partiide proovide tootmiseks või valideerimiseks, kuid see ei sobi pikaajaliseks masstootmiseks.

Materjali valik 3D -printimisvormide jaoks:

Valgustundlik vanus

Sobib väikeste partiide sissepritsevormimise testi või kontrollimiseks, parema vormimise täpsuse ja detaili jõudlusega.

Plast (nt PLA, ABS)

FDM -tehnoloogia abil trükitud vormid, mis on madalad, kuid madalamad soojustakistus ja tugevus.

Metallid

Metallipulbri (nt roostevabast terasest, alumiiniumsulamist) abil trükitud vormid sobivad suure tugevuse ja suure täpsusega vajaduste jaoks, kõrgemate kuludega.

Liitmaterjalid

Vormide printimine tugevdatud plastist või komposiitmaterjalidest, et suurendada vastupidavust ja funktsionaalsust.

3D -prinditud vormide ja traditsiooniliste vormide võrdlus:

| Iseloomustus | 3D -printimisvormid | Traditsioonilised vormid |

| Tootmistsükkel | 1-3 päeva | 2-6 nädalat |

| Kulud | Keskmiseni | Keskosa kuni kõrge |

| Rakendatav partii suurus | Väikesed kogused (<1000 pieces) | Large quantities (>5000 tükki) |

| Tootmise paindlikkus | Kõrge | Madal |

| Kasutulu | Lühike | Pikk |

| Keeruline struktuur | Lihtne teostus | Raske teostus |

Silikoonvorm

Silikoonvormide omadused:

Kõrge paindlikkus ja malleae

Silikoonmaterjal on hea paindlikkus ja elastsus. Ja suudab täpselt korrata emavormi pinna detaile, mis sobib keerukate geomeetriliste kujundite jaoks.

Kõrge temperatuuri vastupidavus ja keemiline stabiilsus

Kvaliteetsed silikoonvormid on tavaliselt kõrgete temperatuuride suhtes vastupidavad (-60 kraadi kuni 250 kraadi) ja on enamiku kemikaalide suhtes vastupidavad.

Odav kulu

Madalad tootmiskulud muudavad need eriti sobivaks väikese tootmise ja kiire prototüüpimise jaoks.

Lühike tootmistsükkel

Tootmisprotsess on lihtne, tavaliselt 1-3 päeva hallituse tootmise lõpuleviimiseks ja kasutuselevõtmiseks.

Lai valik rakendusi

Saab kasutada mitmesuguste materjalide, sealhulgas vaigude, polüuretaani, vaha, madala sulamistemperatuuri jms vormimiseks.

Silikoonvormide eelised

Lihtne tootmine

Lihtne tootmisprotsess, keerukate seadmete ega protsesside vajadus.

Odava kohanemisvõime

Ideaalne väikeste partiide tootmiseks või kiireks prototüüpimiseks, arengukulude märkimisväärselt kokkuhoid.

Kõrge paljunemise täpsus

Oskab täpselt reprodutseerida peavormi üksikasju, sealhulgas minutilisi tekstuure ja keerulisi struktuure.

Paindlik

Hallituse lihtne vabastada, vältides valmistoote kahjustusi.

Lai valik materjale

Saab kasutada mitmesuguste materjalide, näiteks vaigu, polüuretaani, kipsi ja madala sulamistemperatuuri metallide vormimiseks.

Silikoonvormide puudused:

Lühike kasutulu

Võrreldes metallvormidega on silikoonvormidel lühem kulumiskindlus ja eluiga. Ja üldiselt võib toota vaid kümneid sadu tooteid.

Piiratud mehaanilised omadused

Silikoonvormidel on madal kõvadus ja tugevus, mis muudab keeruliseks taluda kõrgsurve või kõrgtemperatuuriga süstevormimist.

Ebapiisav mõõtmete stabiilsus

Silikoonvormid on korduva kasutamise tõttu deformatsioonile altid, mõjutades toodete mõõtmete täpsust.

Keskkonna suhtes tundlik

Silikoonmaterjalid on vastuvõtlikud niiskusele ja temperatuurile ning neid tuleb sobivates tingimustes säilitada.

Silikoonvormi materjali valik:

Läbipaistev silikoon

Täpsemate hallivormide ja visuaalsete hallituse rakenduste jaoks.

Kõrge kõvadusega silikoon

Tagab paremat kulumiskindlust ja mõõtmete stabiilsust ning sobib väikeste partiide tootmiseks.

Toidukvaliteediga silikoon

Kasutatakse toiduvormi valmistamiseks, näiteks šokolaadi- ja koogivormid.

Tööstuslik silikoon

Sobib tööstuslike osade tootmiseks, näiteks autoosad, pitserid jne.

Epoksüvaigu hallitus

Epoksüvaiguvormide omadused:

Kõrge tugevus ja kulumiskindlus

Epoksüvaik kõveneb, moodustades kõva pinna, mis talub suurt mehaanilist stressi, mis sobib keerukateks protsessideks ja pikaajaliseks kasutamiseks.

Hea keemiline vastupidavus

Happe, leelise ja enamiku keemiliste lahustite suhtes, eriti sobivad komposiitmaterjalide vaigu immutamise vormimiseks.

Suurepärane termiline stabiilsus

Epoksüvaiguvormid taluvad kõrgeid temperatuure (tavaliselt 120 kraadi -180 kraadi, spetsiaalne epoksü talub kuni 250 kraadi), mis sobib kuuma pressivormimise protsessi jaoks.

Kõrgmõõtmeline täpsus

Madal kõvenemisega kokkutõmbumine (tavaliselt alla 1%) säilitab peavormi detaili ja kuju täpsuse.

Kõrge pinna siledus

Vormi pinda saab poleerida peegelfektiga, mis aitab parandada valmistoote kvaliteeti ja vabanemisefekti.

Epoksüvaiguvormide eelised:

Suhteliselt madalad tootmiskulud

Madalamad kulud kui metallvormid, mis sobivad väikeste partiide tootmiseks ja prototüüpimiseks.

Kergekaaluline

Võrreldes metallvormidega on epoksüvaiguvormid kergemad, muutes need hõlpsamini käsitsemise ja manipuleerimisega.

Kõrge korrosioonikindlus

Vastupidav mitmesugustele keemilistele lahustitele ja materjalidele, pikendades vormi eluiga.

Töötlemise kõrge paindlikkus

Hallituse omadusi saab reguleerida täiteainete või muude tugevdusmaterjalidega, et rahuldada mitmesuguseid protsessivajadusi.

Kiire vormimisvõime

Lühike tootmistsükkel, mis sobib kiireks reageerimiseks turunõudlusele.

Epoksüvaiguvormide puudused:

Piiratud vastupidavus

Võrreldes metallvormidega on epoksüvaiguvormid vähem vastupidavad löögile ja hõõrdumisele. Ja sobivad väikeste ja keskmise suurusega masstootmiseks.

Madalam soojusjuhtivus

Soojusjuhtivus on väiksem kui metallvormidel, mis võib teatavates kuumutusprotsessides vähendada tootlikkust.

Kõrged demoldingunõuded

Hallituse pinda on lihtne kahjustada, seetõttu on vaja kasutada kvaliteetset hallituse vabastamisainet.

Lihtne deformeeruda suures suuruses

Suuremahulised vormid võivad olla deformeerunud stressi all või kõrge temperatuuriga keskkonnas.

Epoksüvaiguvormide hooldus ja hooldus:

Puhastage pind

Puhastage vormi pind pärast iga kasutamist, et vältida vormi jäägi kahjustusi.

Regulaarne ülevaatus

Kontrollige hallitust regulaarselt pragude, deformatsiooni või kulumise osas.

Hallituse vabastamisagendi kasutamine

Kandke vabanemisaine enne iga kasutamist ühtlaselt, et vähendada hallituse pinna kahjustusi.

Hoiukeskkond

Hoidke vormi kuivas ja jahedas kohas, vältige otsest päikesevalgust või kõrgtemperatuuriga keskkonda.

Remont ja renoveerimine

Kui hallitus on kahjustatud, saab selle parandada epoksüvaigu materjaliga, et pikendada hallituse kasutusaega.

Hallituse kasutamise arvu võrdluslaud

Prototüübi hallituse kordi kasutamise arvu võrdluslaud

| Hallituse tüüp | Tootmistsükkel | Kasutatud kordi | Rakendatavad stsenaariumid |

| Alumiiniumvorm | 5-15 päeva | Umbes 500-1000 korda | Sobib väikeste partiide tootmiseks või prototüübi arendamiseks, harvemini kasutamiseks, sobib kiireks prototüüpimiseks. |

| Painduv terasvorm | 10-30 päeva | Umbes 5000–10000 korda | Sobib väikeseks ja keskmise suurusega partii tootmiseks, pikemaks tööiga, mis sobib masstootmiseks keskmise täpsusega. |

| Silikoonvorm | 2-7 päeva | Umbes 10-50 korda | Sobib kiireks prototüüpimiseks, väikeseks partii tootmiseks või kunstiteoseks jne. Piiratud kasutamine, kergesti kahjustatud, sobib keerukate kujudega osadele. |

| 3D -printimisvormid | 1-7 päeva | Umbes 10-100 korda | Sobib väikese mahu tootmiseks, prototüüpimiseks või keerukate kujulisteks osadeks, kuid kehv vastupidavus ja see ei sobi pikaajaliseks kasutamiseks. |

| Epoksüvaigu hallitus | 5-10 päeva | Umbes 100-500 korda | Rakendatav väikese ja keskmise suurusega masstootmise korral, suuremat täpsust, suhteliselt sagedamini kasutamist, kuid siiski vähem vastupidavat kui metallvormid. |

Kuidas valida kõige sobivam sissepritsevorm?

Näidiskogus

Tootenõuded

Ajakulu

Eelarvepiirangud

Tuleb märkida, et kõigi sissepritsevormimisprototüüpide valimine peaks kõigepealt viitama toote enda nõuetele ja hinnale, nende kahe kombinatsioonile, et valida kõige sobivamad prototüüpvormid

Vormi plastist sissepritse tootmisprotsess

Järgmised kuus punkti on vajalikud protsessid hallituste tootmisel

Kliendi nõudluse analüüs: Enne hallituse plastist sissepritse tootmist peate kõigepealt suhtlema kliendiga, et mõista toote konkreetseid nõudeid, nagu välimus, funktsioon, materjal, tugevus, suurus jne ... Sel ajal on vaja ka süstimisvormiga toote valmistatavuse (DFM) kujundust kaaluda, et tagada disainilahendus sujuvalt töödelda ja valmistada vorm.

Hallituse voo analüüs: Hallituse voolu analüüs on sissepritsevormimisprotsessi arvutisimulatsioon, et ennustada plastist sulavoolu, temperatuuri jaotuse, rõhumuutuste ja muu teabe tee. See aitab tuvastada võimalikke probleeme, nagu mullid, lühikesed kaadrid, ebaühtlane jahutamine jne, ja seejärel optimeerida hallituse plastist sissepritse kujundust.

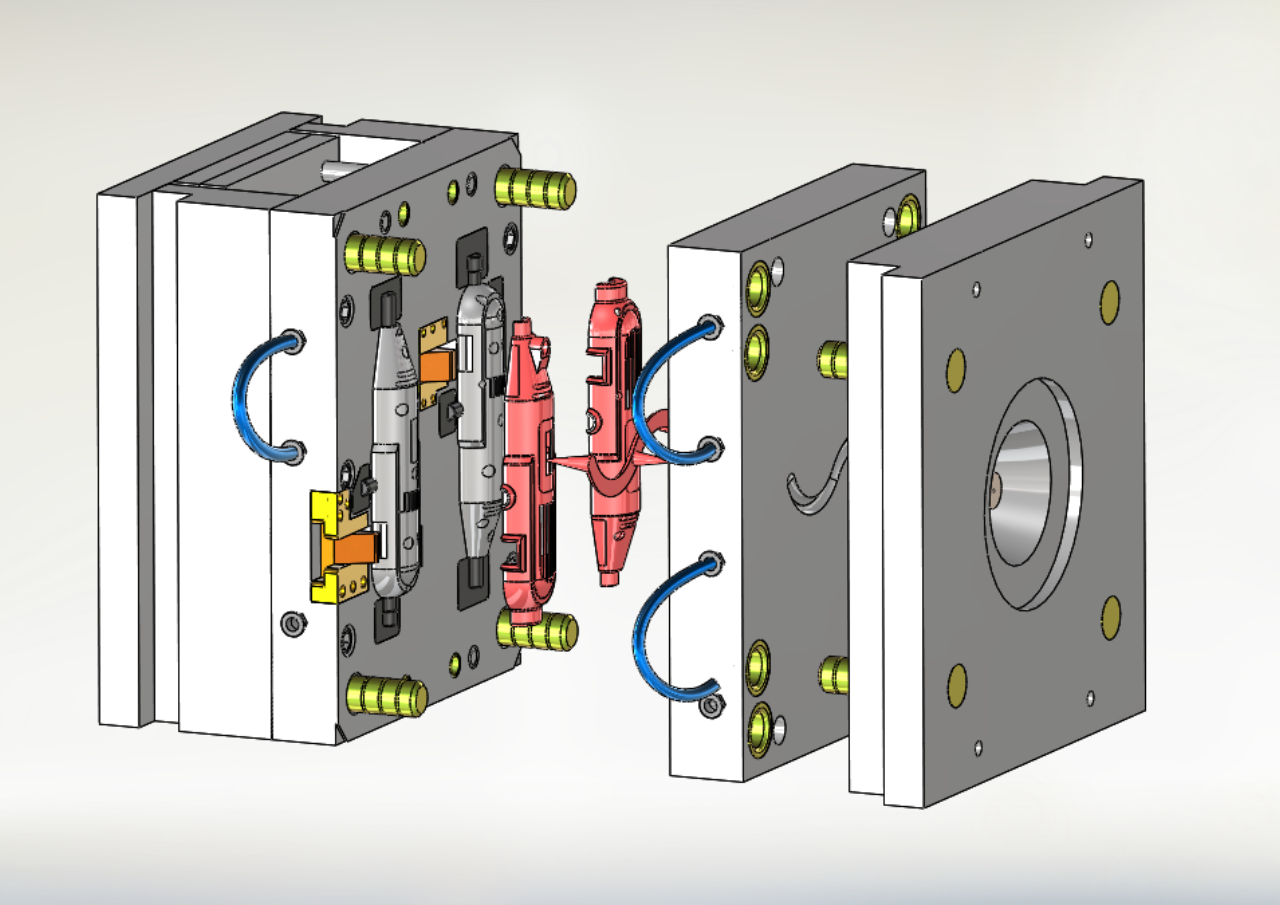

3D -kujundus:Hallitusinsenerid kasutavad hallituse 3D -kujunduse joonistamiseks professionaalset CAD -tarkvara (nt SolidWorks, CATIA, UG jne). Projekteerimisprotsess hõlmab hallituse plastist sissepritse konstruktsiooni kujundust, hallituse õõnsuse kujundust, jahutussüsteemi disaini, väravate ja jooksjate kujundust, väljutussüsteemi kujundamist jne. Kujunduse eesmärk on tagada hallituse plastist sissepritse tõhus töö ja pikaajaline stabiilsus.

Hallituse konstruktsioonikujundus:Hallituse plastist sissepritse põhistruktuur sisaldab fikseeritud hallitust, liikuvat hallitust, valamissüsteemi, jahutussüsteemi, ejektorisüsteemi jne. Iga osa kujundamist tuleb täpselt kooskõlastada, tagamaks, et hallitus saaks sujuvalt toimida.

Õõnsuse kujundus:Vastavalt plasttoodete kujule, suurusele ja keerukusele on kujundatud hallituse hallitusõõnsused ning õõnsuste arv võib olla ühe õliga vorm või mitme õõnestamise vorm. Tõhususe suurendamiseks kasutatakse tavaliselt masstootmiseks mitme õõnsusega vorme.

Jahutussüsteemi disain:Jahutussüsteemi disain mõjutab otseselt vormimistsüklit ja toote kvaliteeti. Hästi kavandatud jahutussüsteem võib plasti kiiresti jahutada, tsükli aega lühendada ning vältida toote väändumist ja deformatsiooni.

Süstimisvormimismasina valik:Valige vormi suuruse, kaalu ja süstimisrõhu järgi sobiv sissepritsevormimismasin.

Kõik need ülesanded tuleb enne hallituse tootmise kavandamist selgeks saada. Kliendi nõudmisest on vaja head hallitust iga hallituse osa tootmise täpsusele, et koos kaaluda!

Materjali valik:

Terasvorm:Tavaliselt kasutage suuremat kõvadusalust, näiteks P20, H13, S136 jne. See sobib masstootmiseks ja sellel on pikk kasutusaja.

Alumiiniumvorm:Alumiiniumvormid on kerged, neil on lühikesed töötlemistsüklid ja need sobivad väikese partii või kiire prototüübi tootmiseks.

Pehme terasvorm:Kasutatakse madala ja keskmise mahuga tootmiseks, hea kulutõhususega.

Plastvormid:Sobib mõnede lihtsate vormimisvajaduste jaoks ja mida tavaliselt rakendatakse odavate toodete tootmiseks.

Töötlemisprotsess:

Töötlemata töötlemine:Esiteks kasutatakse liigse materjali eemaldamiseks ja vormi üldise kuju moodustamiseks töötlemata töötlemiseks CNC töötlemiskeskusi ja CNC -treisid.

Viimistlus:Järgmisena on vorm valmis mõõtmete täpsuse ja pinna viimistluse tagamiseks ülitäpse seadme abil. Viimistluseks saab keerulisi detailide osi töödelda, kasutades elektrilahenduse töötlemise (EDM) seadmeid.

Jahutussüsteemi töötlemine:Jahutusaugud ja jooksjaid töödeldakse CNC puurimismasinate abil täpselt, et tagada optimaalne jahutamine.

Poleerimine ja plaadistamine:Poleerimine viiakse läbi hallituse pinnal, et tagada lõpptoote pind sile ning tasuta kriimustuste ja puudusteta. Samal ajal saab hallituse vastupidavuse suurendamiseks lisada selliste töötlemise või nitrigeerimise ravimeetodeid.

Assamblee:Pange iga töödeldud osa täielikuks hallitusse, et tagada iga osa koordineerimine ja liigub sujuvalt.

Silumine: pärast vormi paigaldamist sissepritsevormimismasinasse viige läbi proovivorm. Kontrollige vormitud toodete kvaliteeti katsevormimisprotsessi ajal, sealhulgas välimus, suurus, vormimisdefektid jne. Samal ajal viiakse vajadusel läbi peenhäälestamine, näiteks värava kujundamise muutmine ja jahutussüsteemi optimeerimine.

Funktsionaalne test:Veendumaks, et hallitus saaks korralikult töötada, peab ejektorisüsteem, jahutussüsteem ja valamissüsteem kõik tõhusalt töötama.

See samm on tagada, et hilisem tootekvaliteedi tootmine oleks vajalikest eeltingimustest välja, vaid selleks, et teha head tööd kõigis aspektides, mis tulenevad järgneva toodete tootmise silumisse, et saavutada soovitud tulemused!

Mõõtmete kontroll:Mõõtmete mõõtmine viiakse läbi täpse mõõtmisvahenditega, näiteks koordinaatide mõõtemasin (CMM), et tagada hallituse töötlemise täpsus.

Proovimormi kontrollimine: viige läbi tegelikud proovivormid, et kontrollida, kas toodetud plastosad vastavad projekteerimisnõuetele ja kas on mullide, vigu või kuju defekte.

Toote järjepidevus:Viige enne masstootmist kontrollima, et tagada toodete järjepidevus masstootmise ajal.

See samm on aktsepteerimine, mis määrab otseselt toodete järgneva hallituse tootmise, aga ka kõige olulisema sammu!

Regulaarne hooldus:Puhastage ja kontrollige hallitusi regulaarselt. Ja parandage kõik kulunud või kahjustatud osad õigeaegselt, et hallituste kasutusaega pikendada.

Määrimine ja korrosioon:Täitke hallitus regulaarselt määrdeainega, et vältida rooste ja korrosiooni, eriti kasutatud jahutusaukudel ja liikuvatel osadel.

Protsessi see etapp on pikendada hallituse plastist sissepritse, muutes üksikute toodete kulud madalamaks.

Alates nõudluse analüüsist, hallituse kavandamisest ning töötlemisest kuni lõpliku kokkupaneku ja silumiseni määrab iga samm vormi ja lõpptoote kvaliteedi. Optimeerides disaini pidevalt ja valides hallituse plastist sissepritse jaoks sobiva materjali, saavad tootjad pakkuda kvaliteetset hallituse plastist sissepritse, et rahuldada klientide tootmisvajadusi ja tagada toodete tõhus tootmine.

Tootenõuded

1.Toote suurus, kuju ja funktsionaalsed nõuded.

2.Pinna kvaliteedinõuded (nt läike, tekstuur).

Materjali valik

Selliste plastmaterjalide omadused nagu voolavus, kokkutõmbumine ja kõrge temperatuuriga vastupidavus.

Hallituse elu

1.Kalvad hallitusmaterjali (nt P20, H13 teras jne) kulumiskindlus ja kõvadus.

2.Pinna töötlemisprotsess (nt kroomitud plaadistamine, nitriidimine), et pikendada kasutusaega.

Töötlemise täpsus

Veenduge, et hallitusosade vahel sobiks täpsus, et vältida selliseid defekte nagu lendavad servad ja toodete väändumine.

Jahutustõhusus

Jahutussüsteemi disain mõjutab otseselt vormimistsükli aega ja tootmise tõhusust.

Tootmise efektiivsus

Kas kasutada mitme õõnestamise disaini, automatiseeritud demoldingut jne, et parandada tootmiskiirust.

Süstimisvormimine Keskmine kasutusaja viide

| Hallituse tüübi keskmine | Alumiiniumvorm |

| Tavaline terasvorm | 500 000 ~ 1 000 000 sureb |

| Kvaliteetne terasvorm | 1 000 000 ~ 2 000 000 surmaga |

| Alumiiniumvorm | 10 000 ~ 100 000 surma korda |

Üksikasjalikumad andmed allpool

| Põhitoode | Plastist sissepritsevorm, meditsiiniline osa, IML/IMD, 2K sissepritsevorm, silikoonist kummivorm, stantsi valamine, prototüüp, CNC jahvatamine, CNC Pööramine ... |

| Failivorming | SolidWorks, Pro/insener, auto CAD, PDF, JPG, proov |

| Plastmaterjal | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Hallitusseadme aeg | 20-35 päeva, see sõltub toote suurusest ja struktuurist |

| Hulgi tootmise tarneaeg | 25-30 päeva, see sõltub toote suurusest ja struktuurist |

| Toote kaaluvahemik | 1 g kuni 5000g |

| Hallituse täpsus | +/- 0,01mm |

| Hallituse elu | 300K-500K kaadrid, värskendage vorme tasuta |

| Hallitusõõnsus | Üks õõnsus, mitme õõnesus. |

| Jooksja süsteem | Kuum jooksja ja külm jooksja. |

| Varustus | 1. Toolite arendusmasinad: Šveitsi Mikroni suure efektiivsusega töötlemiskeskus, Šveitsi Mikroni kiire CNC mehaanimine Keskus, Jaapan Makino CNC jahvatusmehaanide keskus, Taiwan Well Headi CNC mehaanikeskeskus, Šveitsi Charmilles EDM -i töötlemiskeskus, Jaapan Makino Edge 3S uppuja EDM ... 2. Komponendi viimistlusmasinad: Henghui SING & BIO-PADDING MASIN, 100 000 klassi õlipihustusliin ... 3. Sissevajutusmašene: Toyo täielikult elektrilise süstimise vormimismasin Si-Five, Yizumi süstimismasin, Donghua süstimine Masin, Haiti masinad, Sumitomo süstimismasin, Haiti topeltvormimismasin ... |

| Süstimismahhade seadmed | Vastavalt toote täpsusele valikule erinev mudel 80T, 120T, 250T, 450T, 800T, 1200T süstemasin. |

| Pinnatöötlus | Poleerimine, maalimine, kroomitud, anodeerimine, harjamine, siidist sõelumine, vee ülekandmine, laserlõikamine, nahakatted, tekstuur, sanblasting, kullamine, UV -maalimine ... |

| Värvus | Valge, must, punane, sinine..et. vastavalt kliendi nõudele. |

| Ülevaatus | 100% -line ülevaatus QC, QA enne saatmist. |

| Rakendused | Igasugused autod varustavad osa, masinaid, koduseadmeid, elektroonilisi tooteid, meditsiiniseadmeid, kirjatarbeid, arvuteid, elektrilülitid, miniatuursed lülitid, arhitektuur, kaubad ja A/V seadmed, riist- ja plastvormid, spordiseadmed ja spordiseadmed ja kingitused ja palju muud. |

| Kvaliteedikontrollisüsteem | ISO9001 kvaliteedijuhtimissüsteemi sertifikaat. |

| Pakk | Kliendi nõude kohaselt |

Meie teenused

Süstimise vormimise disain ja insener

1.Hallituse kujundus 4 inseneriga, kellel on 5–10-aastane kogemus

2.3D kindel modelleerimine

3.Protsessiparameetrite kohandamine

4.Hallitusvoolu analüüs

Süstimise vormimise tegemine

1.Vormi sisemine töötlemine ja tootmine ("Me ei telli kunagi allhankeid!")

2.100+ maailmatasemel täppismatöötluse võimalused

3.Tolerantsid ± 0,001mm

4.ISO 9001 sertifitseeritud standardid

Plastosade tootmine

1.20+ 35 tonni - 1200 tonni süstimisvormimismasinad

2.Sajad termoplastilised materjalid, mille vahel valida

3.Range kvaliteedikontroll: IQC, IPQC, FQC

4.Kohandatud pakendamine ja pakkimine pärast süstimisvormimist

Sissepritsevormide tüübid:

-

Klassifitseeritud hallitusõõnsuste arvu järgi:

-

Ühe õõnsuse hallitus:Vormimine ühe toote korraga, mis sobib väikeste partiide või ülitäpsete toodete jaoks.

-

Mitme õõnsusega hallitus:Mitme toote vormimine korraga parandab tootmise tõhusust, mis sobib masstootmiseks.

-

-

Klassifitseeritud hallituse struktuuri järgi:

-

Kaks plaadi hallitust:Lihtne struktuur, mis sobib üldiste plasttoodete jaoks.

-

Kolme tasandi hallitus:Suurendage valamissüsteemi eraldusfunktsiooni, mis sobib keerukate toodete või mitmepunktilise söötmise jaoks.

-

-

Klassifitseeritud rakenduse järgi:

-

Kuum jooksja hallitus:Vähendage jäätmeid ja parandage vormimise tõhusust, kuumutades jooksja süsteemi.

-

Külmad jooksja vormid:Traditsioonilised vormid on madalamad, kuid toodavad rohkem jääki.

-

Sissepritsevormide struktuur:

-

Vormi põhikomponendid:

Dünaamiline ja fikseeritud hallitus:Hallitus koosneb dünaamilisest hallitusest (paigaldatud sissepritsevormimismasina liikuvale mallile) ja fikseeritud vormist (kinnitatud fikseeritud mallile), mis on suletud, moodustades hallituse õõnsuse.-

Õõnsus ja tuum:Õõnsus määrab toote kuju ja südamik moodustab toote sisemise struktuuri.

-

Valamissüsteem:Sisaldab peamisi voolukanaleid, kollektoreid, väravaid ja külmade taskuid, mida kasutatakse plast sulamiseks hallituse õõnsusse.

-

Jahutussüsteem:Aitab sulaplastil veeteede jahutavate veeteede abil kiiresti tahkuda ja halvustada.

-

Väljalaskesüsteem:Kustutab õhku või sulab gaasi hallituse õõnsusest, et defekte vältida.

-

DeMolding System:sealhulgas ejektori tihvtid, suruplaadid jne, mida kasutati vormitud toote väljaheitmiseks.

-

-

Abistruktuur:

-

Juhtsammaste ja giidi puksid:Veenduge liikuvate ja fikseeritud vormide joondamise täpsus.

-

Vormi alus:Parandab ja toetab hallituse komponente, pakkudes tugevust ja stabiilsust.

-

Materjali üksikasjad kuvaleht

| Materiaalne | Soovitatav seina paksus [MM] | Soovitatav seina paksus [tolli] |

| Polüpropüleeni (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polüetüleen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polüstüreen (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polüuretaan (Pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nailon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polükarbonaat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Piiluma | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikoon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Tootejuhtum

Starway tehase tugevus

Meie tasuta teenuse vihjeliin: +86 15821850866

13

aastaid

Oleme selles valdkonnas töötanud alates 2011. aastast

5

Meeskonnad

Meil on 5 meeskonda, kes on turuarendusmeeskond, 4 töötlemist töötuba, ostumeeskond, insenerimeeskond ja kvaliteedikontrolli meeskond.

3

päeva prototüüp

Saame toote prototüübida nii vähe kui 3 päeva

Kui olete huvitatud meie toodetest või soovite tooteid valmistada ja kohandada, võtke meiega ühendust.

Kuum tags: Hallitusplastist sissepritse, Hiina hallituse plastist sissepritse tootjad, tarnijad, tehas